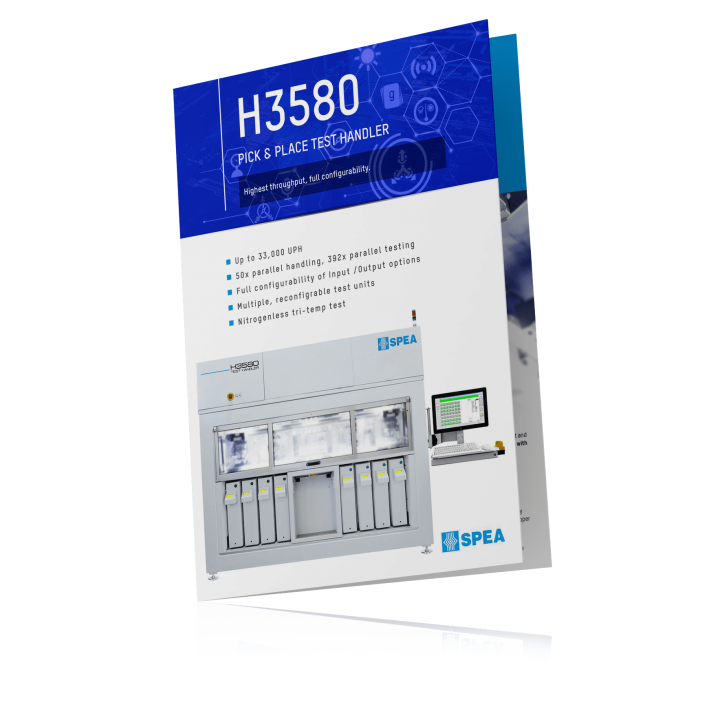

Los manejadores de pruebas de SPEA están diseñados para el manejo Pick&Place de componentes de chips (encapsulados, o en soporte tira/oblea) durante la fase final de la prueba.

Su diseño modular permite componer una variedad de configuraciones de medios de entrada/salida, para adaptarse mejor a su proceso, con la opción de modificar la configuración también en sus instalaciones, actualizando diferentes módulos de entrada/salida:

- Entrada desde bandejas, soporte oblea/tira, cinta o alimentador de cuencos

- Salida en bandejas, soporte oblea/tira, cinta o alimentador de cuencos

La arquitectura mecánica se basa en una tecnología de movimiento completamente lineal, con la aceleración y la velocidad del eje controladas, para garantiza un manejo rápido y preciso. Los perfiles de movimiento y el mecanismo de contacto minimizan la fuerza aplicada a los dispositivos: H3580 puede manejar dispositivos MEMS sin crear impactos extra a sus estructuras internas micromecánicas.

Paralelismo sumamente alto

- 1-50 pickups por cabezal

- Reconfiguración rápida del paso de pickup

- Actuación de pickup independiente

- Hasta 392x contactos y pruebas paralelos

Manejo rápido, suave

- 2 cabezales motorizados con pickup y unidad de visión

- Movimiento sin rozamiento con motores lineales

- Curva del perfil de movimiento del eje controlada para una retirada y liberación suave del dispositivo

La tasa de obstrucción más baja: 1:10.000

- Compensación automática de los defectos de las bandejas (forma, planitud, dimensiones incorrectas)

- Dispositivo de alineación automática y comprobación de presencia en el interior de la unidad de contacto

Gama amplia de unidades de prueba

H3580 se completa con una gama amplia de unidades de prueba para dispositivos ASICs, de potencia o MEMS, para combinar en una célula de pruebas única todos los elementos de manejo, de contacto, de estímulo físico y pruebas completas y de calibración de MEMS u otros dispositivos a escala de chips.

Se pueden combinar múltiples estímulos en una única unidad de prueba, para probar MEMS combo, tales como sensores ambientales (presión + humedad + gas + temperatura) o sensores de navegación (acelerómetro + giroscopio + brújula).

El área de pruebas puede reconfigurarse fácilmente in situ con diferentes unidades de prueba, mientras que la configuración de unidades de prueba multietapas aumenta la productividad del sistema: hasta 392 dispositivos pueden tocarse y probarse al mismo tiempo y ofrecer así el rendimiento más elevado.

Descubra más sobre la tecnología de las celulas de pruebas MEMS>

Pruebas a la temperatura

El acondicionamiento de la temperatura está disponible para efectuar pruebas con temperatura ambiente, caliente, fría con la opción de precalentamiento para mantener el mejor rendimiento.

Un mecanismo de cambio de temperatura rápido permite una prueba única de inserción con temperaturas diferentes: el dispositivo puede permanecer en la misma envoltura cuando es probado a la temperatura requerida en secuencia. Esto reduce los costes totales, reduciendo el número de operaciones de manejo necesarias, pero garantizando, al mismo tiempo, una precisión de calibración mayor y un seguimiento más fácil del dispositivo.

- Rango de temperatura: de -65 a +200°C

- Precisión de la temperatura ± 1°C

- Estabilidad de la temperatura ± 0,5°C

- No se requiere la descongelación para la intervención en los zócalos

- Funcionamiento 24 horas/día sin interrupción

- Control preciso de la temperatura con gama completa de temperaturas

- Temperatura ambiente controlada

- Seguimiento preciso de los parámetros de prestaciones térmicas

- Monitorización por sitio de la temperatura

Dispositivos de contacto

Los manejadores de SPEA disponen de todos los módulos, necesarios para comunicar y tocar los dispositivos sometidos a prueba:

- dispositivo de contacto prensor con soporte único preciso y fiable

- kit de conversión para encapsulados estándares y personalizados, hasta el tamaño de 1x1x0,5mm

- cambio rápido del encapsulado (<5 minutos)

SPEA desarrolla los zócalos y las unidades de contacto en su fábrica, para los encapsulados de chips más comunes (con o sin hilos) así como para los encapsulados personalizados, para ofrecer las mejores prestaciones en las pruebas de MEMS:

- Contacto con fuerza baja

- Transferencia térmica de alta eficiencia con DUT

- Unidades de contacto Dead-bug o live-bug

- Forma de la punta del prensor DUT personalizable

- Dispositivo alineador

- Sensores de temperatura en contactores

Inspección óptica

El manejador está equipado con diferentes unidades de visión (superior, inferior, 5S), para efectuar pruebas ópticas, garantizar el seguimiento del dispositivo, evitar el riesgo de obstrucciones:

Mantenimiento y calibración fáciles

Los manejadores de SPEA manejan con precisión los dispositivos más pequeños sin utilizar otras herramientas externas de calibración:

- Calibración automática completa del sistema en 7 minutos mediante cámaras superior e inferior

- Informes de calibración y registro de datos completos con control de posición y advertencia

- Identificación automática de la posición de la bandeja y compensación automática de la bandeja

- desalineación/deformación

- Sustitución rápida pickup

- Desmontaje rápido contactor

- Accesibilidad facilitada al sistema

En cumplimiento de la Industria 4.0

La recogida, el análisis, y el informe de datos, el mantenimiento preventivo y la completa automatización convierten cada manejador de SPEA en una parte integrante de sus aplicaciones industriales.

Las prestaciones del manejador pueden ser constantemente monitorizadas y analizadas por Archimede, un software específico, diseñado para aumentar las prestaciones, reducir las paradas de la producción y optimizar las operaciones de mantenimiento.

Seguimiento y gestión dinámicos del equipo, detección de anomalías y notificaciones de aviso, identificación de tendencias y predicción de fallos son algunas de las características ofrecidas por Archimede. Se pueden definir KPIs para analizar, mostrar, exportar e imprimir los índices de las prestaciones del proceso y de la producción del manejador.

Todos los datos no procesados relativos a la maquina –como composición del hardware, registros y parámetros de vida– están almacenados localmente y disponibles para enviarse automáticamente a centros de datos centralizados, fácilmente mediante una interfaz MES y SECS/GEM.