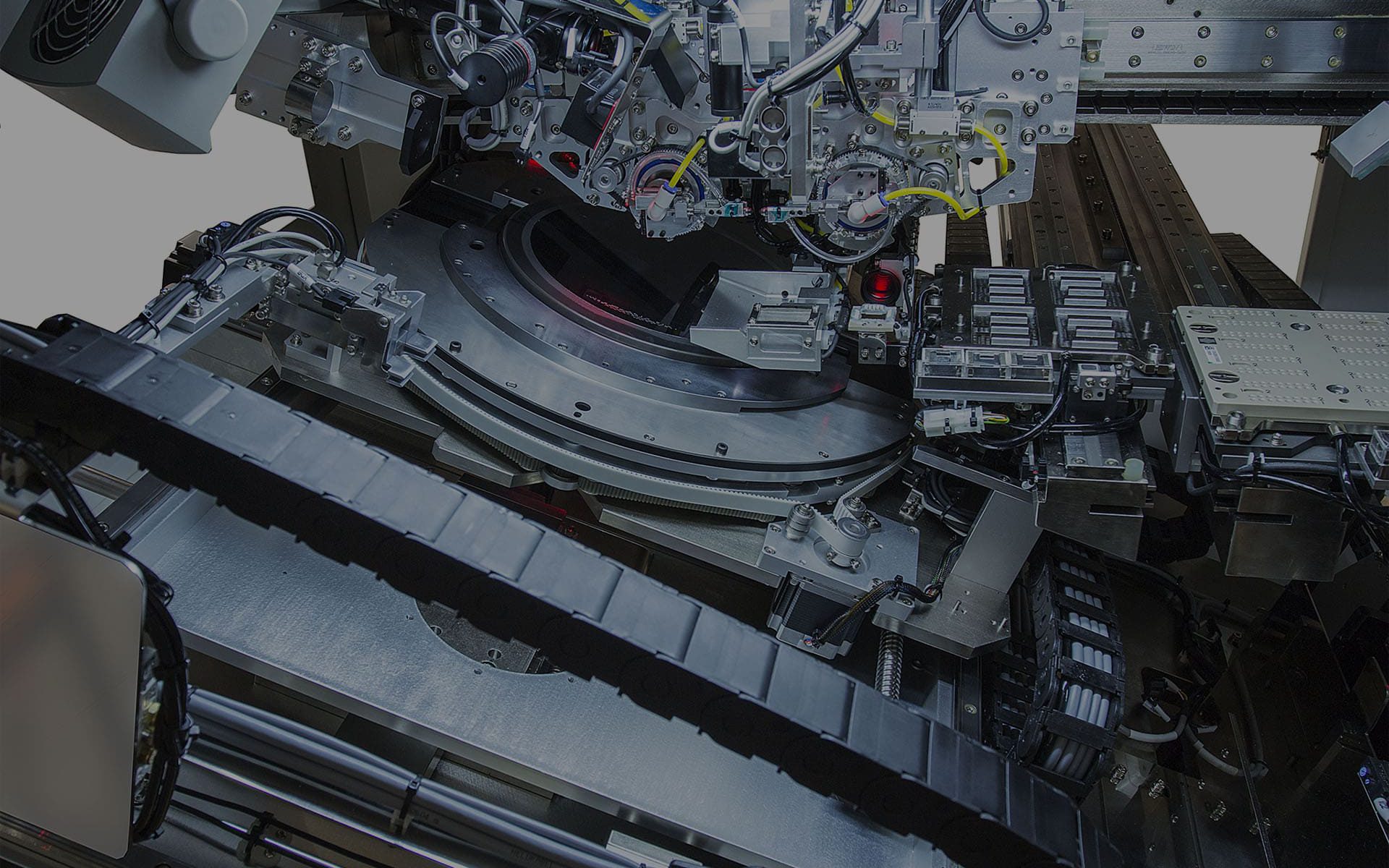

SPEA ha sviluppato un sistema dedicato per testare a fondo ogni singolo die dopo il wafer dicing. KGD test cell complete eseguono completi test statici e dinamici su dispositivi a bassa e alta potenza a livello di KGD. Accurati test parametrici, test ottici, movimentazione automatica da e verso il wafer tagliato, contattazione del dispositivo e condizionamento termico sono tra le operazioni eseguite dalle KGD test cell.

I test a livello di wafer non sono sufficienti

I test parametrici normalmente eseguiti sul die a livello di wafer non sono sufficienti per eliminare i difetti, a causa delle interferenze da die a die che possono influenzare le prestazioni del test, dell’impossibilità di raggiungere i valori nominali di tensione e corrente richiesti dai componenti di potenza, dell’impossibilità di eseguire tutte le misure dinamiche necessarie per garantire che le prestazioni del dispositivo siano conformi alle specifiche tecniche. Questo si traduce inevitabilmente in perdita di yield, assemblati difettosi, derive parametriche, a cui va aggiunto il rischio di difetti derivanti dal processo di dicing.

Un sistema dedicato al collaudo dei KGD

Le KGD Test Cell di SPEA sono progettate per combinare una copertura diagnostica completa con la più alta produttività e automazione, fattori imprescindibili per i processi di produzione in grandi volumi. Ne risultano circuiti integrati completamente testati e certificati, in grado di soddisfare tutte le specifiche tecniche senza difetti.

Copertura diagnostica completa a livello di KGD, anche per i componenti di potenza

Le KGD Test Cell eseguono non solo test DC parametrici completi, ma anche test AC, Avalanche, UIS/UIL, RG/CG e di cortocircuito.

Per eseguire i test dinamici che verificano i parametri di commutazione del dispositivo, il sistema è in grado di condizionare il dispositivo da collaudare con corrente e tensione elevate contemporaneamente. Per prevenire eventuali pericoli dovuti all’elevata dissipazione di potenza, la test cell è dotata di una serie completa di protezioni, tra cui circuiti di protezione da sovracorrente e sovratensione, monitoraggio della tensione sui comandi dei relè di uscita, controllo di apertura/cortocircuito, protezione dei probe utilizzati per contattare i device.

Minima induttanza parassita, lungo l’intera catena di connessioni

Il layout delle connessioni del tester, i socket e le contattiere sono progettati per ridurre al minimo la distanza tra il dispositivo da collaudare e la strumentazione di collaudo e per garantire valori minimi di induttanza parassita lungo l’intero percorso del segnale. La possibilità di overshoot di tensione durante la commutazione è ridotta al minimo poiché, in qualsiasi circostanza, i possibili valori di sovratensione sono sempre inferiori alla tensione di rottura.

Contattazione precisa, senza rischio di archi elettrici

Le camere di test sono condizionate con un’atmosfera di aria compressa e progettate specificamente per sopprimere qualsiasi fenomeno di arco elettrico che potrebbe danneggiare i dispositivi e il sistema di collaudo.

Per garantire una contattazione precisa sui singoli die, viene eseguito un preciso allineamento della sonda, basato su un accurato sistema visivo. Il sistema di sonde allinea automaticamente ogni die prima del test, per eliminare qualsiasi variazione nella rotazione X, Y e Theta della sua posizione.

Movimentazione automatica a partire dai wafer tagliati

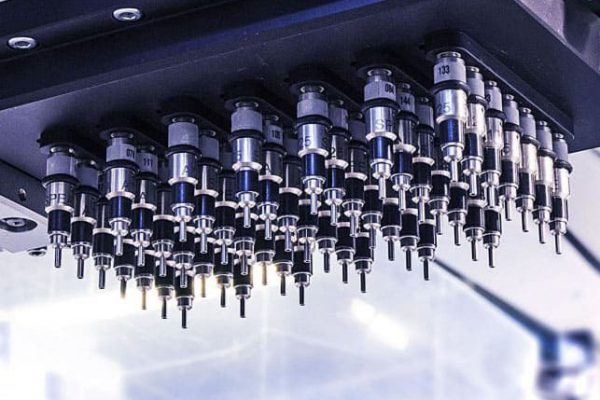

Handler Pick&Place

Per garantire una movimentazione rapida e precisa vengono utilizzate teste Pick&Place integrate, basate sulla tecnologia di movimentazione lineare. I componenti vengono spostati dal wafer (su tape blu o UV) alla camera di test, dove vengono contattati e sottoposti a un collaudo completo.

Dopo il test, i die di buona qualità possono essere collocati su un film frame, ricostituendo il formato originale del wafer, oppure possono essere confezionati in tape su reel dopo un’accurata verifica ottica. La stessa configurazione della macchina può essere utilizzata in modo flessibile con entrambe le opzioni di uscita, senza necessità di modificarne il setup.

Turret Handler

Una struttura a torretta offre una grande flessibilità di configurazione in un formato compatto, per eseguire test, verifiche e finishing offrendo alta velocità e precisione.

La possibilità di gestire die tagliati direttamente da wafer su frame di pellicola, con uscita su wafer ricostruito o finishing su tape, rende questa soluzione la scelta ideale per i test KGD. L’handler include stazioni multiple per i test elettrici (fino a 10), con l’opzione di condizionamento termico per eseguire test in temperatura.

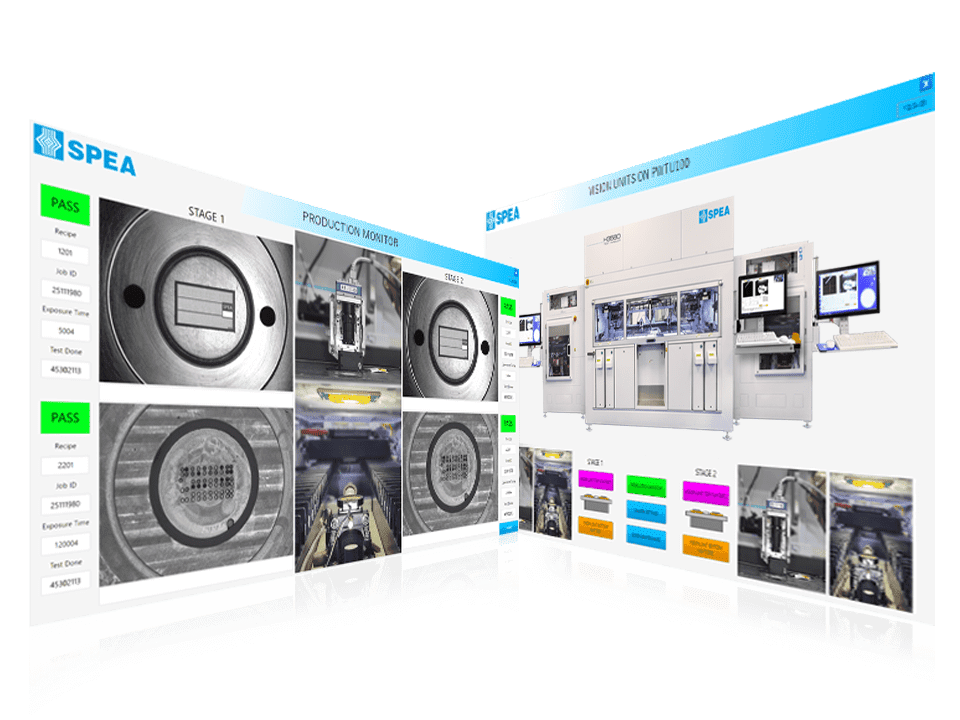

Test ottico e geometrico

La verifica ottica sui sei lati dei componenti viene eseguita prima del test elettrico, per controllarne la presenza e la posizione, tracciarli attraverso la lettura del loro codice ID ed escludere i componenti che presentano difetti dimensionali, estetici o di stampo.

L’ispezione visiva dall’alto e dal basso viene eseguita anche sulla stazione di test, per verificare la presenza e l’allineamento del dispositivo, mentre un’accurata misurazione laser consente all’apparecchiatura di controllare la forza di contattazione e compressione.

Dopo il test, è possibile eseguire un’ulteriore verifica ottica completa in fase di uscita. Durante il finishing su tape, vengono eseguite anche l’ispezione dei componenti all’interno della pocket e l’ispezione del tape dopo la sigillatura, per garantire che i dispositivi possano essere spediti direttamente al cliente, senza necessità di ulteriori verifiche.

Condizionamento termico

Spesso è necessario effettuare test in temperatura per rilevare difetti su dispositivi sensibili alle variazioni termiche o per applicare le condizioni di test richieste, ad esempio, dagli standard del settore automotive.

Nelle test cell SPEA è integrato un sistema di condizionamento termico flessibile, che non fa uso di azoto liquido per il raffreddamento, in grado di riscaldare o raffreddare i componenti in un intervallo di temperatura compreso tra -50 e +180°C. Il controllo dedicato della temperatura per ogni dispositivo evita differenze termiche tra i diversi dispositivi, garantendo condizioni di prova uniformi.