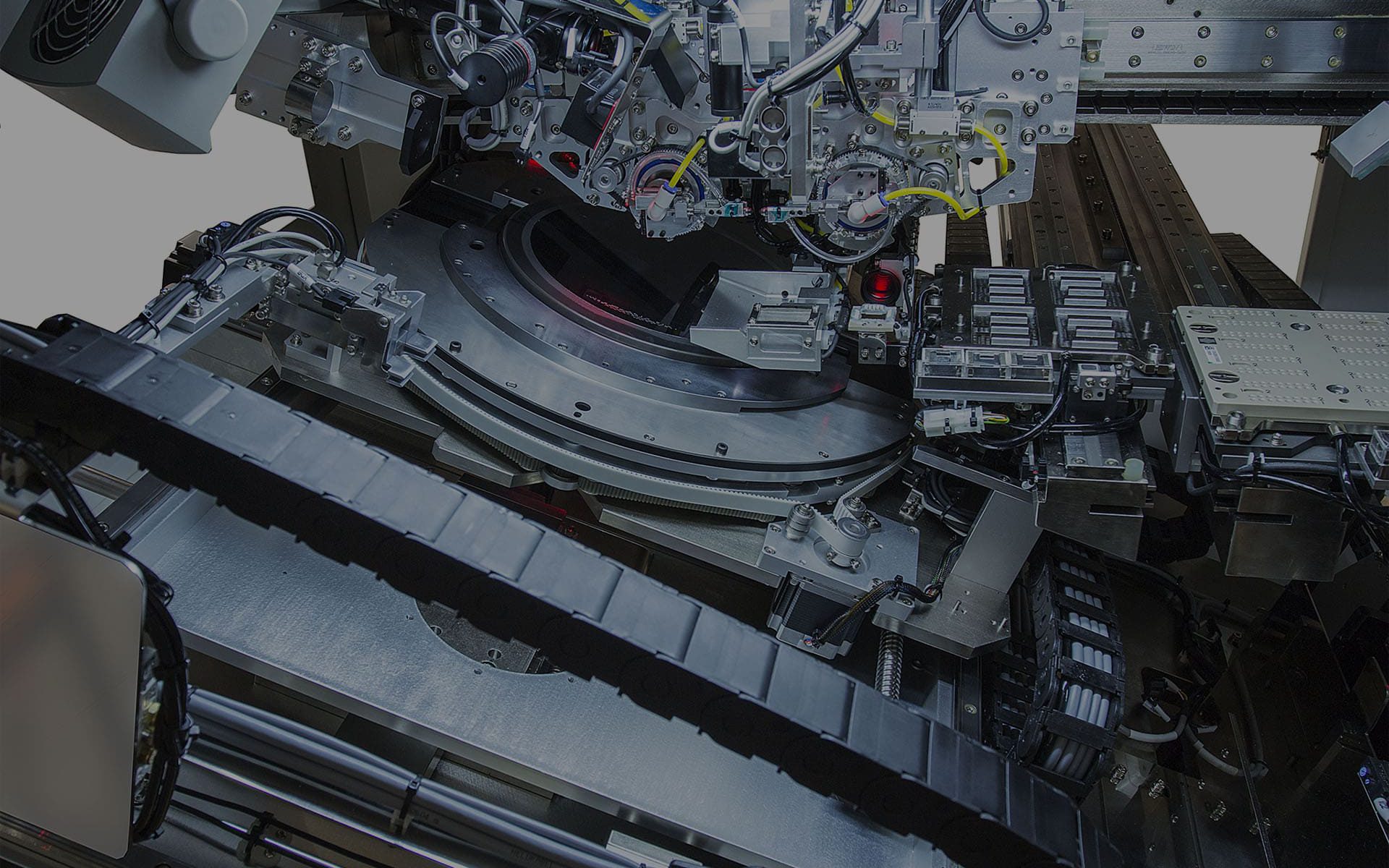

SPEA ha desarrollado equipos específicos para probar a fondo cada pastilla individual tras el troquelado del wafer. Las completas celdas de prueba KGD cumplen requisitos de pruebas estáticas y dinámicas de dispositivos de baja y alta potencia a nivel de KGD. Incluyen precisas pruebas de parámetros, pruebas ópticas, manipulación automática desde y al wafer troquelado, sondeo de dispositivos y acondicionamiento de temperatura.

Las pruebas a nivel de wafer no son suficientes

Las pruebas de parámetros realizadas normalmente en la pastilla a nivel de wafer no son suficientes para eliminar el índice de fracaso, debido a la interferencia entre pastillas que puede afectar al rendimiento de la prueba, la imposibilidad de alcanzar los valores nominales de tensión e intensidad exigidos por los componentes de potencia y la imposibilidad de efectuar todas las mediciones dinámicas necesarias para garantizar que el rendimiento del dispositivo cumpla las especificaciones de la hoja de datos. Esto se traducirá inevitablemente en pérdida de rendimiento, conjuntos defectuosos y desviación de parámetros, además del riesgo de defectos generado por la operación de troquelado.

Equipos específicos para pruebas KGD

Las celdas de prueba KGD de SPEA están expresamente diseñadas para combinar una total cobertura de pruebas y pruebas de parámetros precisas con el rendimiento y la automatización exigidos por los procesos de fabricación a gran escala. El resultado son dispositivos CI completamente probados y cualificados, capaces de cumplir plenamente las especificaciones de la hoja de datos con cero defectos.

100 % de cobertura de pruebas a nivel KGD, también para componentes de potencia

Las celdas de prueba KGD efectúan no solo pruebas de parámetros CC completas, sino también pruebas CA, UIS/UIL Avalanche, RG/CG y de cortocircuito.

Para llevar a cabo las pruebas dinámicas que verifican los parámetros de conmutación del dispositivo, los equipos de pruebas son capaces de acondicionar el dispositivo sometido a prueba con alta tensión y alta intensidad simultáneamente. Para prevenir cualquier peligro debido a la elevada disipación de potencia, la celda de prueba está equipada con un conjunto completo de protecciones, que abarca circuitos de protección contra sobreintensidad y sobretensión, monitores de tensión en mandos de relés de salida, comprobación de clavija abierta/cortocircuito y protección de aguja de contacto.

Baja inductancia parásita, a lo largo de toda la cadena de conexión

El esquema de conexiones, las tomas y los contactores del probador están diseñados para minimizar la distancia entre el dispositivo sometido a prueba y los equipos de prueba, y para garantizar los valores más bajos posibles de inductancia parásita a lo largo de toda la cadena de conexión. La posibilidad de sobretensiones momentáneas durante la conmutación se reduce al mínimo, ya que los valores posibles de sobretensión siempre son inferiores a la tensión de ruptura, en cualquier circunstancia.

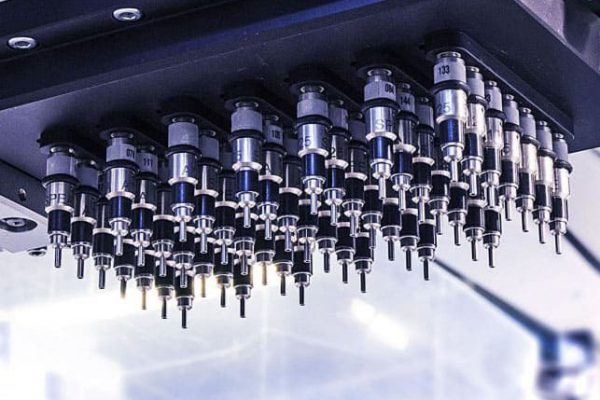

Sondeo preciso, sin producción de arco eléctrico

Las cámaras de prueba están acondicionadas con una atmósfera de aire comprimido, y diseñadas específicamente para inhibir cualquier fenómeno de producción de arco eléctrico que pudiese dañar los dispositivos y los equipos de prueba.

Para garantizar un sondeo preciso en pastillas individuales, se lleva a cabo un alineamiento de sondas de paso fino, basado en un alineamiento por visión de primera categoría. El sistema de sondas alinea automáticamente cada pastilla antes de la prueba, para eliminar cualquier variación en la rotación en X, Y y theta de su posición.

Manipulación automática desde wafers troquelados

Manipuladores Pick&Place

Se utilizan cabezales Pick&Place integrados, basados en una tecnología de movimiento lineal, para garantizar una manipulación rápida y precisa. Los componentes se mueven desde el wafer (sobre cinta azul o cinta UV) hasta la cámara de prueba, donde se sondean y se prueban a fondo.

Después de la prueba, las pastillas válidas se colocan sobre un soporte con película, reconstituyendo el formato original del wafer, o se pueden embalar con cinta en carrete tras una inspección óptica minuciosa. Se puede utilizar la misma configuración de máquina de manera flexible con las dos opciones de salida, sin necesidad de realizar cambios.

Manipuladores de torreta

Una estructura tipo torreta ofrece una gran flexibilidad de configuración con un tamaño compacto, para realizar pruebas, inspecciones y acabados a alta velocidad y con elevada precisión.

La posibilidad de manipular pastillas troqueladas directamente desde wafers en soporte con película, con salida a wafer reconstruido o acabado sobre cinta, hace de esta solución la opción ideal para las pruebas KGD. El manipulador incluye varias estaciones para pruebas eléctricas (hasta 10), con opción de acondicionamiento térmico para realizar la prueba a una determinada temperatura.

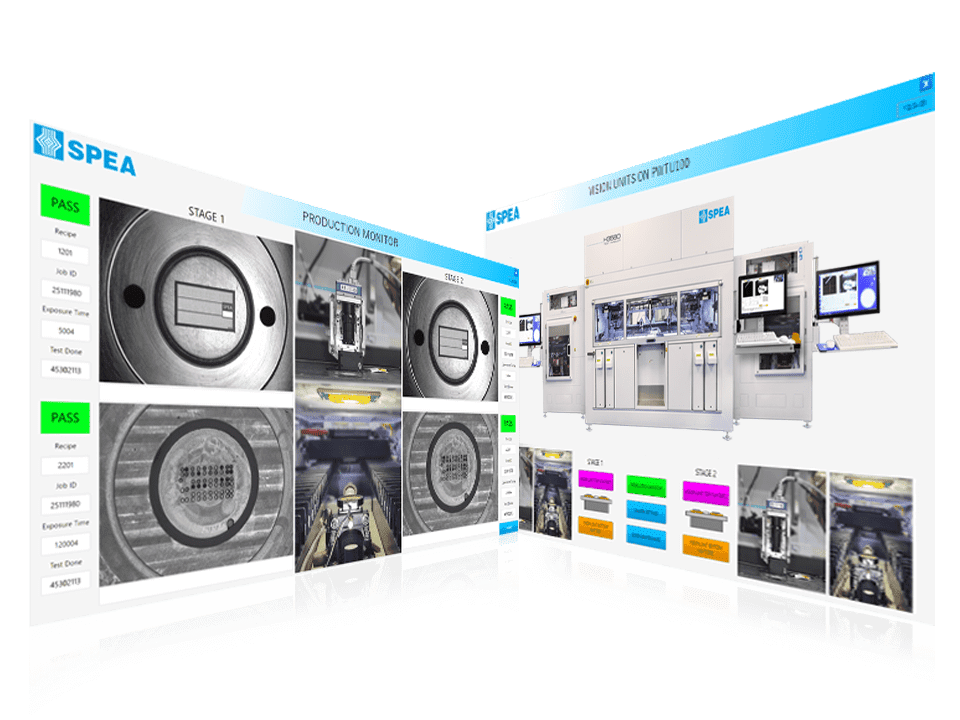

Prueba óptica y geométrica

La inspección óptica en los seis lados de los dispositivos se lleva a cabo antes de la prueba eléctrica, para verificar la presencia y posición del componente, hacer un seguimiento de los dispositivos mediante su código de identificación y descartar los componentes que presenten defectos dimensionales, estéticos o de moldeo.

La inspección por visión desde arriba y abajo también se efectúa en la fase de prueba, para verificar la presencia y el alineamiento del dispositivo, mientras que una precisa medición láser permite al equipo controlar la fuerza y compresión de sondeo.

Se puede realizar una inspección óptica completa adicional en la fase de salida, después de la prueba. Cuando se lleva a cabo el acabado sobre cinta, se realizan también la inspección en envase y la inspección de la cinta de sellado, para garantizar que se puedan enviar los dispositivos directamente al cliente, sin necesidad de más controles.

Acondicionamiento de temperatura

A menudo es necesario realizar pruebas de temperatura para detectar defectos en dispositivos sensibles a las variaciones térmicas, o para aplicar las condiciones de prueba exigidas, por ejemplo, por los estándares de la automoción.

Las celdas de prueba SPEA incorporan un sistema flexible de acondicionamiento térmico sin nitrógeno que puede calentar o enfriar componentes dentro del intervalo de temperatura de -50 a +180 °C. El control de temperatura específico por planta impide la propagación de la temperatura entre los distintos dispositivos sometidos a prueba, garantizando condiciones de prueba uniformes para todos los dispositivos.