Turin (Italy)

noviembre 23, 2023

Pruebas de baterías de vehículos eléctricos: los 3 retos máximos

La transición en auge hacia una energía limpia ha aumentado enormemente la dependencia de las baterías recargables.

Las baterías de iones de litio dominan, actualmente, la industria de las baterías recargables, al poseer capacidades elevadas de almacenamiento de energía y al presentar formas adaptables a todos los dispositivos. La fabricación de las baterías de iones de litio es una apuesta estratégica, que se está intensificando en todo el mundo, para responder, principalmente, a la demanda de baterías para vehículos eléctricos. A lo que se suma, la demanda de ciclos de producción más rápidos en combinación con equipos de pruebas de baterías de vehículos eléctricos para mejorar la calidad del producto.

Tiempo, datos e inversión: los factores clave en las pruebas de las baterías para vehículos eléctricos

Los requisitos de calidad en fuerte auge imponen pruebas para las baterías de los vehículos eléctricos precisas, para evitar fallos en el campo.

Partiendo del presupuesto de que las baterías de iones de litio son muy peligrosas, por la gran cantidad de energía liberada y almacenada en un solo vehículo eléctrico, la probabilidad de situaciones muy peligrosas y de pérdida de imagen para la marca es considerablemente alta, si las pruebas para las baterías de los vehículos eléctricos no se realizan con precisión durante los ciclos de producción.

Dejando a un lado la seguridad, encontramos un triángulo económico muy amplio, compuesto por tiempo, precisión de los datos, y recursos, que genera los 3 retos máximos en las pruebas para las baterías de vehículos eléctricos:

- Las pruebas tardan mucho tiempo en completarse, cuando las capacidades y la experiencia son insuficientes en las pruebas de baterías. Ello afecta al tiempo del ciclo de producción y penaliza los volúmenes.

- Durante las pruebas, se genera una gran cantidad de datos y, especialmente, en los entornos de producción, que integran varias estaciones, las mediciones y los datos pueden ser imprecisos.

- Las baterías de iones de litio, las celdas y los módulos se han de probar en el modo en el que el vehículo eléctrico se usa, por lo que las pruebas para baterías de vehículos eléctricos se realizan según el uso específico. Por consiguiente, se requiere efectuar reconfiguraciones para los equipos de prueba de las baterías con el fin de imitar diferentes aplicaciones y cumplir con los cambios de producto para la batería. Lo cual supone una importante inversión de capital, que no se limita a los equipos de pruebas para las baterías de los vehículos eléctricos, usados, sino que afecta también a la integración de diferentes fijaciones para pruebas, con el fin de adaptarse a los cambios.

Los fabricantes de baterías para vehículos eléctricos comprenden el enorme esfuerzo demandado para evitar fallos en el campo. A todas luces, la automatización de las pruebas juega un papel fundamental para permitir que las pruebas de las baterías para vehículos eléctricos sigan el ritmo de los tiempos del ciclo de producción.

La aportación de los equipos de pruebas automáticos para las baterías de los vehículos eléctricos

Prácticamente, todos los equipos de pruebas automáticos comercializados cumplen los retos de precisión para los datos y de tiempo, pero carecen de flexibilidad a la hora de efectuar los cambios de producto. Disponer de equipos de pruebas automáticos para las baterías de los vehículos eléctricos, a medida que los requisitos de las pruebas van evolucionando, mejorando, al mismo tiempo, la precisión de las mediciones y la gestión de los datos reduce los costes operativos de las pruebas para las baterías de los vehículos eléctricos.

SPEA ha abordado los 3 retos máximos en las pruebas para las baterías de los vehículos eléctricos, diseñando equipos de pruebas automáticos para las baterías de los vehículos eléctricos, que cumplen los requisitos de precisión y flexibilidad totalmente.

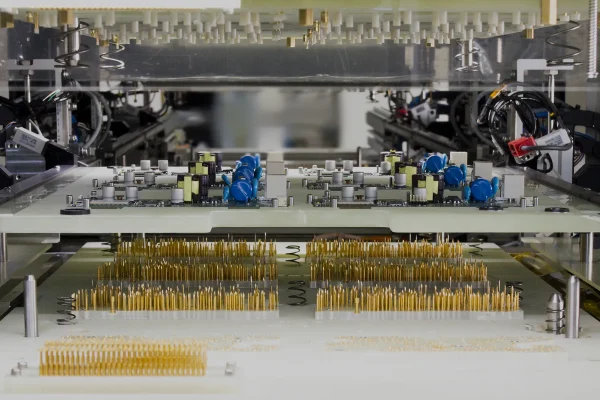

¿Cómo se prueban las baterías de los vehículos eléctricos? Basándose en la tecnología de sondas móviles modulares, el probador de baterías automático T100BT de SPEA garantiza el funcionamiento adecuado de las celdas y los módulos de la batería para vehículos eléctricos mediante una gran variedad de tipos de pruebas, que incluyen:

- Pruebas eléctricas (pruebas de alta tensión, microrresistencia soldadura, tensión de salida, IR CC/CA IR, carga/descarga,…)

- Pruebas ópticas (soldadura e irregularidades del cable, presencia de arañazos, vacíos, falta de material,…)

- Pruebas geométricas (planaridad de cada componente)

- Pruebas térmicas (temperatura cálida/fría imprevista)

Los módulos y los paquetes de baterías para los vehículos eléctricos se fabrican con celdas interconectadas, por lo que probar la resistencia de las conexiones de soldadura es crucial para identificar una de las ubicaciones principales de fallo, que puede amenazar la eficiencia y la vida útil de las baterías de los vehículos eléctricos. La resistencia de dichas conexiones para la barra colectora es un valor expresado en microohmios y la técnica de pruebas de Kelvin – o el método de 4 cables – mide los cambios en la resistencia, para detectar los defectos.

En un modo análogo, la prueba de alta tensión para las baterías de los vehículos eléctricos detecta cualquier variación en los parámetros del módulo de la batería, efectuando pruebas de resistencia disruptiva y de aislamiento, así como también de resistencia interna CC/CA.

En cambio, la prueba de tensión de circuito abierto mide la capacidad potencial eléctrica de las baterías para vehículos eléctricos, detectando cualquier defecto en la tensión entre los electrodos positivos y negativos de las celdas de la batería.

Otra posible técnica de prueba para las baterías de los vehículos eléctricos, que detecta los fallos es la prueba de comunicaciones BMS, que es el núcleo de un módulo de batería para vehículos eléctricos, al ser el regulador del funcionamiento del módulo de la batería del vehículo eléctrico.

Todas estas pruebas eléctricas, combinadas con pruebas ópticas, geométricas y térmicas comprueban todas las variaciones de los parámetros de las baterías para vehículos eléctricos, que se producen durante la producción, y que pueden provocar reacciones irreversibles en el campo.

Mira nuestro webinar “Detectar defectos en baterías importa: la importancia de las pruebas automáticas” para aprender cómo el probador automático de baterías SPEA T100BT detecta en un modo eficiente las prestaciones fuera de especificaciones de celdas y módulos de baterías durante la fase final de la producción.

Últimas Noticias

Pruebas In-Circuit: detectar defectos en una placa electrónica

Pruebas de baterías de vehículos eléctricos: los 3 retos máximos