Turin (Italy)

November 23, 2023

EV-Batterietest: die drei größten Herausforderungen

Die fortschreitende Umstellung auf saubere Energie hat die Abhängigkeit von wiederaufladbaren Batterien deutlich erhöht.

Heute dominieren Lithium-Ionen-Batterien die Industrie der wiederaufladbaren Batterien aufgrund ihrer hohen Energiespeicherkapazität und der Möglichkeit, sie an jegliche Geräteform anzupassen. Die Herstellung von Lithium-Ionen-Batterien wird rund um den Globus zu einer strategisch wichtigen Tätigkeit, die sich hauptsächlich nach dem Bedarf an Batterien für elektrische Fahrzeuge richtet. Damit geht der Bedarf an schnelleren Produktionszyklen in Kombination mit effizienten EV-Batterieprüfgeräten zur Gewährleistung einer höheren Produktqualität einher.

Zeit, Daten und Investition – Schlüsselfaktoren für das Testen von EV-batterieprüfung

Die immerfort steigenden Qualitätsanforderungen verlangen präzises Testen von EV-Batterien zur Vermeidung von Betriebsausfällen.

Da Lithium-Ionen-Batterien aufgrund der großen Menge an Energie, die in einem einzigen elektrischen Fahrzeug freigesetzt und gespeichert wird, sehr gefährliche Geräte sind, besteht ein bedeutendes Potenzial für äußerst gefährliche Situationen und den Verlust von Marken-Image, wenn während der Produktionszyklen keine präzisen EV-Batterietests erfolgen.

Abgesehen von der Sicherheit werden die drei größten Herausforderungen bei EV-Batterietests von den drei Kostenfaktoren Zeit, Datengenauigkeit und Ressourcen vorgegeben:

- Testen dauert lange, wenn es an Testkapazität und Know-how mangelt. Das verlängert den Produktionszyklus und geht zulasten des Produktionsvolumens.

- Beim Testen werden große Datenmengen generiert. Insbesondere in Produktionsumgebungen mit verschiedenen Stationen können dabei die Messungen und Daten ungenau ausfallen.

- Das Testen von Elektrofahrzeugbatterien ist ein anwendungsorientierter Vorgang, da Lithium-Ionen-Batterien, Batteriezellen und Module entsprechend der Art der Fahrzeugnutzung getestet werden müssen. Die Konfigurationen von Batterieprüfgeräten müssen folglich verschiedene Anwendungen simulieren können und auf jeden Wechsel des Batterieprodukts abzustimmen sein. Dies setzt eine beträchtliche Kapitalinvestition voraus, und zwar nicht nur in die verwendeten EV-Batterieprüfgeräte, sondern auch in die Integration unterschiedlicher Prüfvorrichtungen, die den Produktwechsel möglich machen.

Hersteller von Elektrofahrzeugbatterien wissen genau, wie viel Mühe es kostet, Ausfälle während des Betriebs zu vermeiden. Die Testautomatisierung ist ein entscheidender Faktor dafür, dass die Batterieprüfung der Produktion nicht hinterherhinkt.

Beitrag automatischer EV-Batterieprüfgeräte

Fast alle automatischen Testgeräte auf dem Markt nehmen zwar die Hürde der Zeit und der Datengenauigkeit, bieten aber keine Flexibilität für Produktwechsel. Mit automatischen EV-Batterieprüfgeräten, die sich an die Entwicklung der Testanforderungen anpassen und gleichzeitig Messgenauigkeit und Datenmanagement verbessern, lassen sich die Betriebskosten für EV-Batterietests senken.

Als Lösung für die drei größten Herausforderungen beim Testen von EV-Batterien hat SPEA ein innovatives automatisches EV-Batterieprüfgerät konstruiert, das die Anforderungen an Durchsatz, Genauigkeit und Flexibilität erfüllt.

Wie werden Elektrofahrzeugbatterien getestet? Das auf der modularen Flying Probe-Technologie beruhende automatische Batterietestsystem SPEA T100BT gewährleistet den fehlerfreien Betrieb von EV-Batteriezellen und -modulen durch ein breites Spektrum an Testtypen, wie etwa:

- Elektrische (Hi-Pot-Test, Widerstand der Schweißnaht im Mikro-Ohm-Bereich, Ausgangsspannung, DC/AC-Innenwiderstandstest, Laden/Entladen,…)

- Optische (Schweiß- oder Maßfehler des Drahtes, Überprüfung auf Kratzer, Fehlstellen, Materiallücken,…)

- Geometrische Tests (Ebenheit aller Komponenten)

- Thermische Tests (unerwartet hohe/niedrige Temperatur)

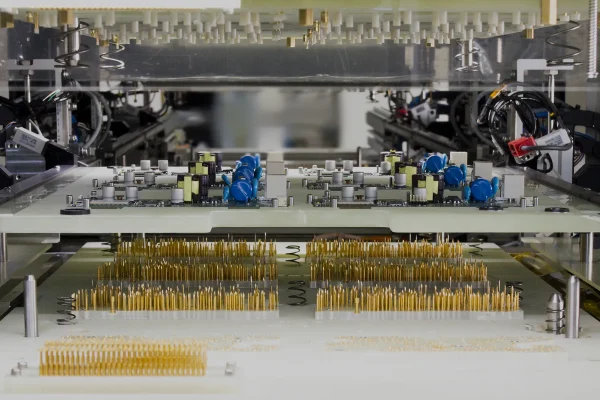

Da EV-Batteriemodule und -packs aus miteinander verbundenen Batteriezellen hergestellt werden, ist es unerlässlich, den Widerstand der Schweißverbindungen zu testen, um eine der Hauptschwachstellen zu ermitteln, von der die Effizienz und Lebensdauer einer EV-Batterie abhängen kann. Der Widerstand dieser Verbindungen mit der Sammelschiene ist ein Wert im Mikro-Ohm-Bereich und mit der Kelvin-Testtechnik – oder Vier-Draht-Messung – werden Widerstandsänderungen gemessen, die auf Defekte hinweisen.

Ähnlich werden mit dem Hi-Pot-Test für EV-Batterien durch Prüfungen der Stehspannung und Isolationsfestigkeit sowie des DC/AC-Innenwiderstands Abweichungen der Parameter des Batteriemoduls erkannt.

Beim Test der Leerlaufspannung wird der Ladezustand der EV-Batterie gemessen, wobei Defekte in der Spannung zwischen positiver und negativer Elektrode der Batteriezellen erkannt werden.

Eine weitere Möglichkeit, EV-Batterien auf Fehler zu Prüfen ist ein Kommunikationstest des BMS (Battery Management System), des Kernstücks eines EV-Batteriemoduls, das die Modulfunktionen steuert.

All diese elektrischen Tests in Kombination mit optischen, geometrischen und thermischen Tests decken die Prüfung sämtlicher EV-Batterieparameter auf Schwankungen während der Herstellung ab, die zu irreversiblen Reaktionen beim Betrieb führen könnten.

Sehen Sie sich unser Webinar „Detecting batteries defects matters: the importance of automatic testing“ an und erfahren Sie, wie der automatische Batterietester SPEA T100BT während des letzten Produktionsschritts effizient Leistungsabweichungen von Batteriezellen und -modulen erkennt.

Aktuelle Nachrichten

In-Circuit-Tests: Erkennen von Defekten an elektronischen Leiterplatten

EV-Batterietest: die drei größten Herausforderungen