Turin (Italy)

Novembre 23, 2023

EV Battery Testing: le 3 maggiori sfide

La progressiva transizione verso l’energia pulita ha aumentato in modo significativo il ricorso alle batterie ricaricabili.

Le batterie agli ioni di litio dominano l’attuale settore delle batterie ricaricabili in quanto presentano un’elevata capacità di accumulo di energia e sono adattabili a qualsiasi dispositivo. La produzione di batterie agli ioni di litio sta diventando strategica e si sta espandendo a livello globale per soddisfare principalmente la domanda di batterie per i veicoli elettrici e, con essa, la richiesta di cicli di produzione più rapidi e di efficienti sistemi di collaudo per batterie EV a garanzia di una superiore qualità del prodotto.

Tempo, dati e investimenti: i fattori chiave per il collaudo delle batterie per i veicoli elettrici

Standard di qualità sempre più elevati richiedono collaudi accurati delle batterie per i veicoli elettrici al fine di evitare guasti sul campo.

Se i collaudi delle batterie EV non vengono svolti con la massima accuratezza e completezza durante i cicli di produzione, l’intrinseca pericolosità delle batterie agli ioni di litio, legata all’elevata energia rilasciata e immagazzinata, comporta il potenziale rischio di generare situazioni di grave pericolo per gli utilizzatori e di perdita di immagine per il marchio.

Oltre alla sicurezza, esiste un triangolo a triplo vincolo, i cui principali elementi di configurazione sono rappresentati da tempo, accuratezza dei dati e risorse, che costituiscono le 3 principali sfide nei collaudi delle batterie per i veicoli elettrici:

- Se le capacità e le competenze per l’esecuzione dei test sulle batterie sono inadeguate, il completamento dei collaudi richiede molto tempo, con conseguente dilatazione dei tempi dei cicli di produzione e penalizzazione dei volumi.

- Durante i collaudi, si genera una grande quantità di dati e, in particolare negli ambienti di produzione che integrano stazioni diverse, le misure e i dati possono risultare imprecisi.ù

- Il collaudo delle batterie per i veicoli elettrici è orientato all’applicazione poiché le batterie agli ioni di litio, le celle e i moduli devono essere testati riproducendo le stesse condizioni di utilizzo del veicolo elettrico. Le riconfigurazioni dei sistemi di collaudo delle batterie sono quindi necessarie per simulare le diverse applicazioni e adeguarsi alle modifiche apportate al prodotto. Questo implica significativi investimenti di capitale non solo nei sistemi di collaudo delle batterie EV utilizzati, ma anche per l’integrazione di diverse fixture di collaudo a supporto delle modifiche.

Le aziende che producono batterie per i veicoli elettrici sanno bene quanto impegno sia necessario per evitare il verificarsi di guasti sul campo. È evidente che l’automazione delle operazioni di testing riveste un ruolo fondamentale per garantire che l’esecuzione dei collaudi delle batterie dei veicoli elettrici sia compatibile con i tempi dei cicli di produzione.

Il contributo dei sistemi automatici di collaudo delle batterie EV

Quasi tutti i sistemi automatici di collaudo disponibili sul mercato sono in grado di superare le sfide legate alle tempistiche e all’accuratezza dei dati; la maggior parte non ha però la flessibilità necessaria per adattarsi alle esigenze di modifica dei prodotti.

Disporre di macchinari automatici, capaci di adattarsi alla continua evoluzione dei requisiti di collaudo, migliorando al contempo l’accuratezza delle misure e la gestione dei dati, riduce i costi legati al testing delle batterie EV.

SPEA ha affrontato le 3 principali sfide correlate ai test sulle batterie dei veicoli elettrici progettando un innovativo sistema di collaudo automatico per batterie EV, che soddisfa i requisiti di elevato throughput, precisione e flessibilità.

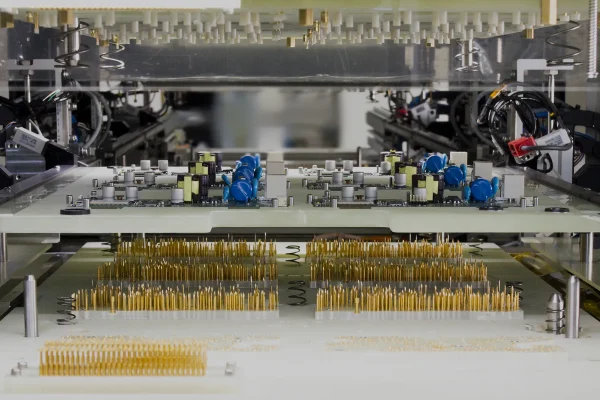

Come vengono testate le batterie dei veicoli elettrici? Basato sulla tecnologia modulare a sonde mobili, il tester automatico per batterie SPEA T100BT assicura il corretto funzionamento delle celle e dei moduli delle batterie EV attraverso un’ampia gamma di test, tra cui:

- Test elettrico (test di alta potenza, di microresistenza della saldatura, della tensione di uscita, resistenza di isolamento DC/AC, carica/scarica,…)

- Test ottico (difetti di saldatura o irregolarità dei fili, presenza di graffi, vuoti, mancanza di materiale,…)

- Test geometrico (planarità di ciascun componente)

- Test termico (anomalie nella temperatura)

Poiché i moduli e i pacchi di batterie EV sono costituiti da celle interconnesse, il test della resistenza delle connessioni di saldatura è fondamentale per identificare una delle principali cause di difetto in grado di compromettere l’efficienza e la durata delle batterie EV.

La resistenza di queste connessioni alla barra collettrice è un valore espresso in micro-ohm: utilizzando la tecnica di test Kelvin – o metodo a 4 fili – è possibile misurare le variazioni di resistenza, rilevando gli eventuali difetti.

Analogamente, il test hi-pot per le batterie EV rileva qualsiasi variazione dei parametri del modulo batteria eseguendo test di resistenza all’alta tensione e isolamento, nonché di resistenza interna DC/AC.

Il test di tensione a circuito aperto misura invece il potenziale elettrico della batteria EV, rilevando eventuali difetti di tensione tra gli elettrodi positivi e negativi delle celle della batteria.

Un’altra possibile tecnica di collaudo delle batterie EV per rilevare eventuali difetti è il test delle comunicazioni del Battery Management System (BMS), uno dei componenti vitali del modulo batteria EV in quanto monitora la funzionalità del modulo stesso.

Tutti questi test elettrici, abbinati a collaudi ottici, geometrici e termici, controllano qualsiasi variazione dei parametri delle batterie EV verificatasi durante la produzione, che possa comportare guasti irreversibili sul campo.

Guarda il nostro webinar “Detecting batteries defects matters: the importance of automatic testing” per apprendere in che modo il tester automatico per batterie SPEA T100BT sia in grado di rilevare efficacemente eventuali prestazioni non conformi alle specifiche di celle e moduli durante la fase finale della produzione.